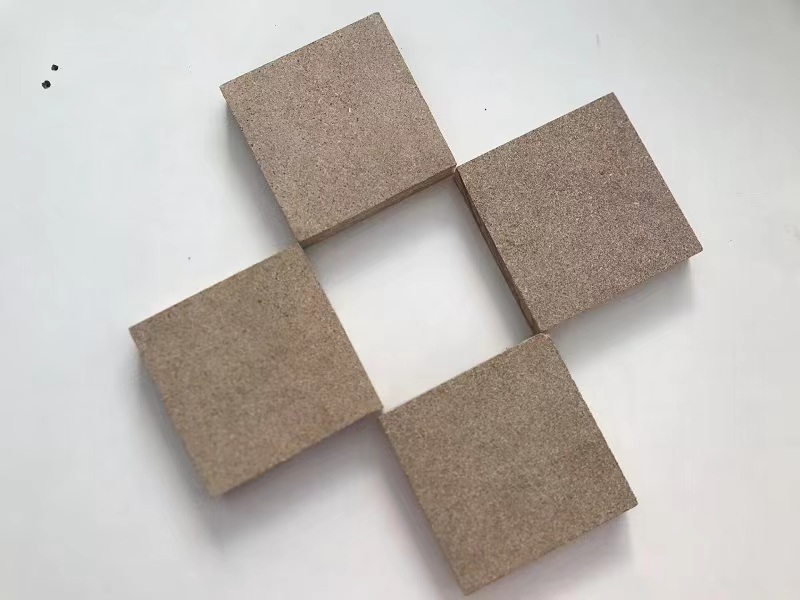

Papan Zarah untuk Pembinaan

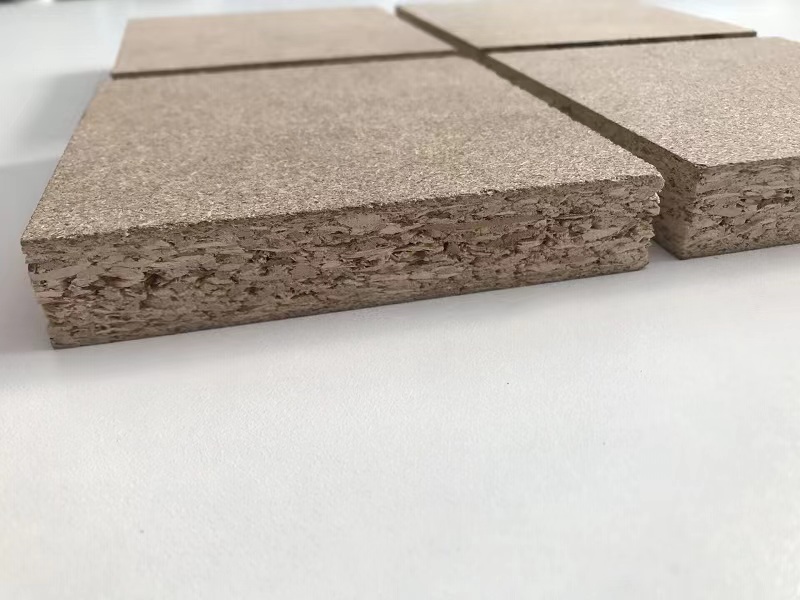

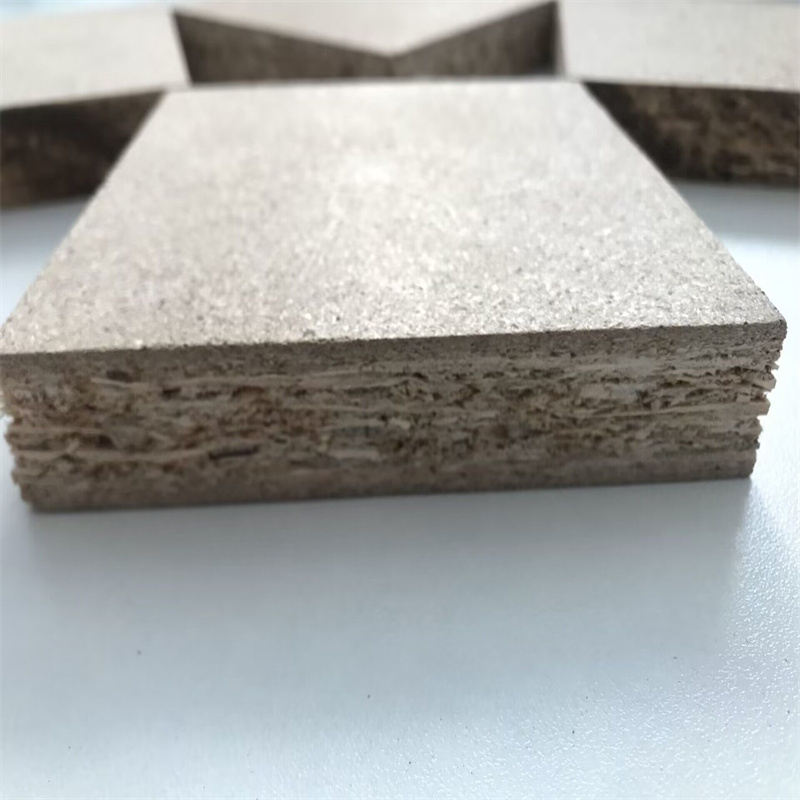

Bahan mentah untuk membuat papan partikel termasuk kayu atau bahan gentian kayu, pelekat dan bahan tambahan. Yang pertama menyumbang lebih daripada 90% daripada berat kering papan. Bahan mentah kayu kebanyakannya diambil daripada kayu yang ditebang di kawasan hutan, kayu berdiameter kecil (biasanya diameter kurang daripada 8 cm), sisa penebangan dan sisa pemprosesan kayu. Serpihan kayu, pencukur, filamen kayu, habuk papan, dsb. yang diproses menjadi kepingan, jalur, jarum dan butiran dipanggil kerepek. Di samping itu, bahan bukan kayu seperti tangkai tumbuhan dan kulit benih juga boleh dibuat menjadi papan, yang sering dinamakan sempena bahan yang digunakan, seperti jerami rami dan papan partikel bagasse.

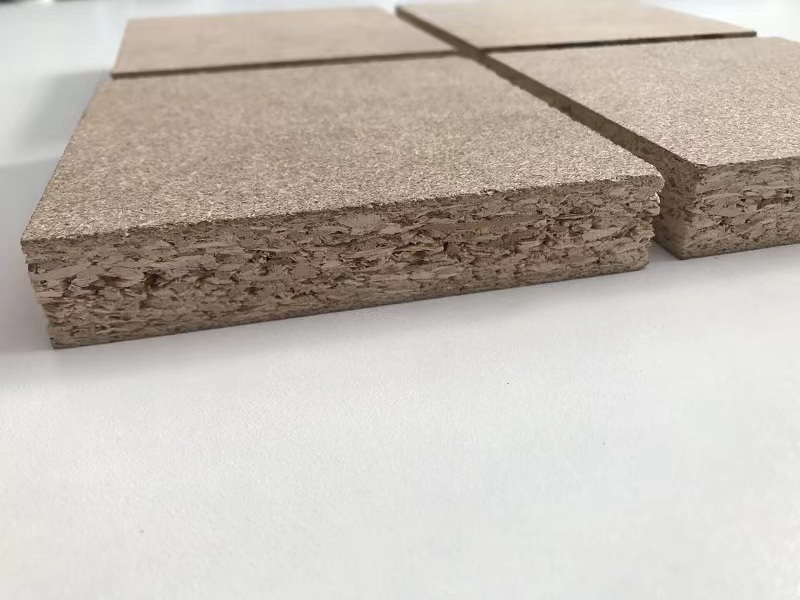

Kaedah pengeluaran papan partikel dibahagikan kepada kaedah penekanan rata bagi pengeluaran terputus-putus, kaedah penyemperitan pengeluaran berterusan dan kaedah penggulungan mengikut peralatan proses pembentukan papak dan panas yang berbeza.

Dalam pengeluaran sebenar, kaedah menekan rata digunakan terutamanya. Penekanan panas adalah proses utama dalam penghasilan papan partikel, yang digunakan untuk memejalkan gam dalam papak dan menyatukan papak longgar ke dalam plat dengan ketebalan tertentu selepas diberi tekanan.

Keperluan proses ialah:

① kandungan lembapan yang sesuai. Apabila kandungan lembapan permukaan adalah 18~20%, ia adalah berfaedah untuk meningkatkan kekuatan lenturan, kekuatan tegangan dan kemasan permukaan, dan mengurangkan kemungkinan menggelegak dan delaminasi papak semasa pelepasan tekanan. Kandungan lembapan lapisan teras hendaklah lebih rendah daripada lapisan permukaan untuk mengekalkan kekuatan tegangan satah yang betul.

② Tekanan tekanan panas yang sesuai. Tekanan boleh menjejaskan kawasan sentuhan antara pencukur, sisihan ketebalan papan dan tahap pemindahan getah antara pencukur. Mengikut keperluan ketumpatan produk yang berbeza, tekanan tekanan panas secara amnya ialah 1.2~1.4 MPa.

③ Suhu yang betul. Suhu yang terlalu tinggi bukan sahaja akan menyebabkan penguraian resin urea formaldehid, tetapi juga menyebabkan pemejalan pramatang separa papak apabila suhu meningkat, mengakibatkan bahan buangan. ④ Masa tekanan yang betul. Sekiranya masa terlalu singkat, resin tengah tidak dapat disembuhkan sepenuhnya, pemulihan elastik produk siap dalam arah ketebalan meningkat, dan kekuatan tegangan satah berkurangan dengan ketara. Papan partikel yang ditekan panas hendaklah menjalani tempoh rawatan pelembapan untuk menjadikan kandungan lembapannya mencapai keadaan seimbang, dan kemudian menggergaji, mengampelas dan pemeriksaan pembungkusan. Walau bagaimanapun, susun panas tidak dibenarkan selepas pelepasan tekanan, jika tidak, kerapuhan plat akan meningkat. Teknologi pengacuan merujuk kepada teknologi membentuk produk dalam satu operasi. Terdapat 3 proses matang. Kaedah acuan panas boleh menggunakan kurang atau tiada gam, dan memainkan peranan melekat dengan mengaktifkan aliran lignin dalam acuan panas tertutup. Walau bagaimanapun, ia memerlukan penyejukan dan penyahbentukan, yang mempunyai penggunaan haba yang besar dan produktiviti yang rendah, dan telah dihapuskan secara beransur-ansur. Kaedah membentuk kotak adalah menggunakan penekan khas untuk menekan dan menekan ke dalam produk pada satu masa, yang digunakan untuk mengeluarkan kotak pembungkusan. Kaedah menekan panas digunakan terutamanya untuk mengeluarkan aksesori perabot, aksesori hiasan dalaman, palet dan produk lain.

Pelekat terutamanya resin urea formaldehid, dan permukaan produk dilapisi dengan venir atau kertas yang diresapi resin untuk pengacuan sekali sahaja. Selain itu, terdapat juga kaedah penekan die satah yang menggunakan templat untuk memberi tekanan pada permukaan papan partikel yang dibuat atau papak yang dibentuk tanpa menekan panas untuk membuat corak pelepasan.